随着新一轮科技革命和产业变革的深入发展,制造业正经历着前所未有的深刻变革。在这一进程中,智能制造工程与网络系统集成工程作为两大核心技术支柱,正协同并进,共同构建起现代工业体系的智能“骨架”与“神经网络”,成为驱动工业数字化转型的核心双引擎。

一、 智能制造工程:重塑生产模式的价值核心

智能制造工程,是以新一代信息技术与先进制造技术深度融合为主线,贯穿于设计、生产、管理、服务等制造活动的各个环节,具有自感知、自决策、自执行、自适应等功能的新型生产方式。其核心目标在于提升生产效率、产品质量、资源利用的灵活性与响应市场变化的能力。

其实施路径通常围绕以下几个层面展开:

- 智能装备与单元:引入工业机器人、数控机床、智能传感与控制设备等,实现生产单元的自动化与初步智能化。

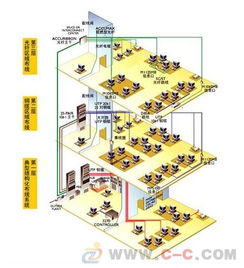

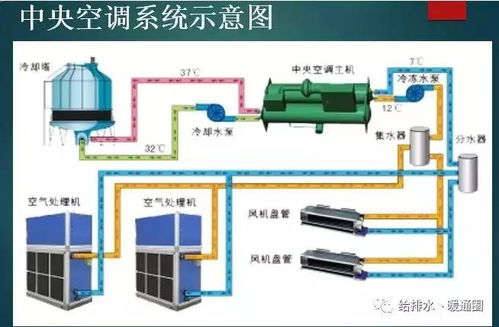

- 智能产线与车间:通过物联网(IoT)技术将智能装备互联,实现生产数据的实时采集与流程的协同优化,构建柔性自动化生产线。

- 智能工厂:在企业层面整合生产执行系统(MES)、产品生命周期管理(PLM)等,实现生产全过程的数字化建模、仿真优化与透明化管理。

- 智能研发与服务:利用大数据、人工智能(AI)进行产品创新设计、预测性维护及个性化定制服务,延伸价值链。

智能制造不仅是技术的升级,更是生产模式、商业模式乃至产业生态的重塑。

二、 网络系统集成工程:构建互联互通的神经脉络

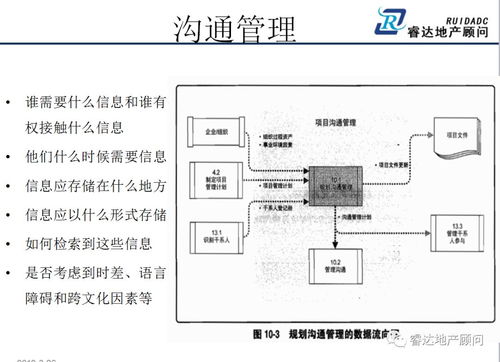

如果说智能制造定义了“做什么”和“如何做得更聪明”,那么网络系统集成工程则解决了“如何连接”和“如何安全高效地通信”这一基础性问题。它是将各种异构的硬件设备、软件应用、数据资源及通信协议,通过系统化的设计、整合与优化,构建成一个统一、稳定、高效、可扩展的信息网络平台的过程。

在工业领域,网络系统集成呈现出鲜明的特点:

- 异构融合:需要打通IT(信息技术)网络与OT(运营技术)网络之间的壁垒,实现从企业资源计划(ERP)到车间设备层的纵向贯通。

- 实时可靠:工业控制对网络的实时性、确定性和可靠性要求极高,催生了时间敏感网络(TSN)、5G工业互联网等新技术的应用。

- 安全至上:工业网络直接关系到生产安全与国家命脉,集成的全过程必须贯穿安全架构设计,建立纵深防御体系。

- 数据驱动:集成的核心目的之一是实现数据的高效、无障碍流动,为上层的数据分析与智能应用提供“燃料”。

三、 融合共生:1+1>2的协同效应

智能制造工程与网络系统集成工程并非孤立存在,而是深度耦合、相互依存的关系。

- 网络集成是智能制造的基石:没有强大、稳定、安全的工业网络,智能制造所需的实时数据采集、设备协同、指令下达都将成为无源之水。网络系统集成为智能制造提供了必不可少的“连接能力”和“数据传输高速公路”。

- 智能制造是网络集成的价值导向:网络系统集成的规划与建设,必须紧密围绕智能制造的业务需求展开。是为了实现设备预测性维护而部署传感器网络,还是为了柔性生产而构建可快速重组的通信系统,都取决于智能制造的目标。智能制造的场景不断驱动着网络技术在带宽、时延、可靠性等方面的演进与集成方案的创新。

二者的深度融合,催生了“工业互联网平台”这一关键载体。平台向下兼容、集成各类设备和系统,向上支撑工业APP的开发和智能应用的部署,正是两大工程协同作用的集中体现。

四、 面临的挑战与未来展望

当前,两者的融合发展仍面临标准不统一、数据孤岛、网络安全威胁、复合型人才短缺以及初期投资巨大等挑战。

随着5G-A/6G、人工智能大模型、数字孪生、确定性网络等技术的成熟与渗透,智能制造与网络系统集成的边界将更加模糊。未来的工厂将是一个高度自治的“智能有机体”,其中网络系统如同神经系统般自主感知、智能调度,而制造单元则如同器官般精准协同、自适应生产。这一进程将持续推动制造业向更高效、更绿色、更个性化的方向发展,最终实现全价值链的智能化跃迁。

智能制造工程与网络系统集成工程,一为“智”,一为“联”,二者相辅相成,缺一不可。只有将智能化的价值追求与集成化的连接能力紧密结合,才能真正释放工业数字化转型的巨大潜能,筑牢现代制造业的核心竞争力。